中国石油又一项技术获突破,国内首创!

日前,由中国石油管道局工程有限公司(简称管道局)研究院研制的山地焊接工艺和柔性山地自动焊接装备在西气东输三线中段(中卫—吉安)项目枣阳—仙桃段工程现场成功应用。该设备实现了山地25度上下坡运动、组对、焊接,其成功应用标志着国产全自动焊机和焊接技术在山地管道施工自动化方面取得又一项突破,属国内首创。

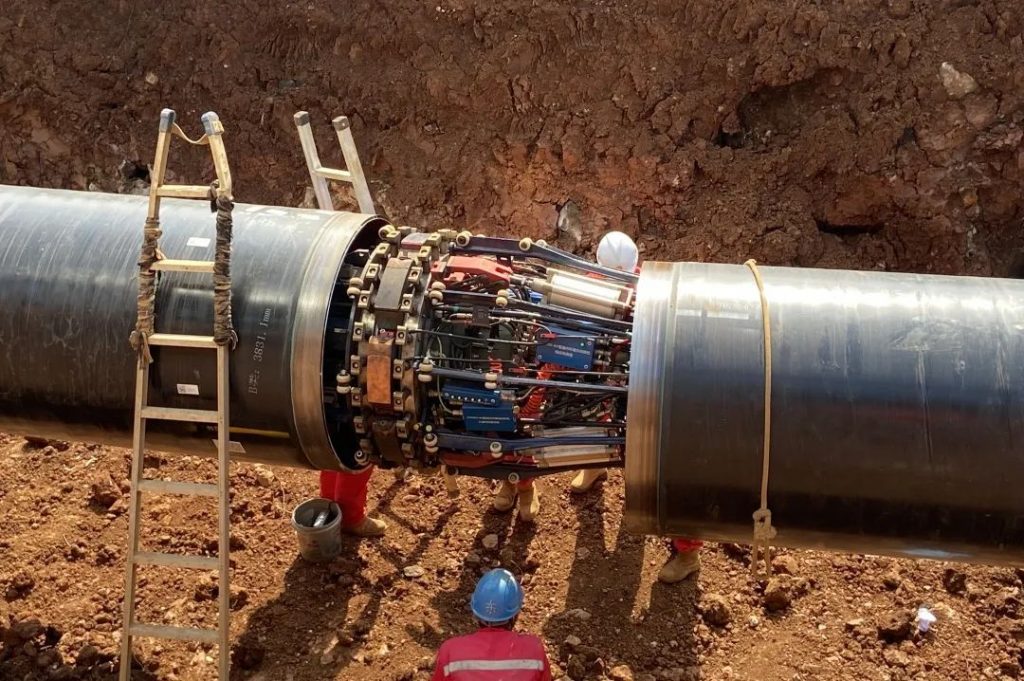

柔性内焊机定位对口 郭奇超 摄

相关负责人表示,作为国家能源储运设施建设主力军,管道局多年来大力实施创新战略,狠抓关键核心技术装备研发,加强科研—设计—施工深度融合,以提升产业质量为时代使命,突破了一项项关键技术,创造了一个个“国内首创”“国际领先”,填补了一项项“业内空白”。

以CPP900-W2N管道全位置自动焊机为代表的管道自动焊装备应用于中俄东线南段、天津LNG、广西支干线多个国家重点项目的施工一线

“第三代管道自动焊采用全数字化控制系统,核心部件实现了全国产化,并能够通过外接传感设备或系统,全方位采集更多数据,为构建智慧管网提供数据基础。”相关负责人介绍,结合CPP900自动焊装备的研发经验,管道局加快探索第三代管道自动焊设备,目前已成功完成设备研制并现场应用,标志着国产自动焊系列装备跻身国际先进行列。其中,自主研发的第三代CPP900自动焊、全自动超声检测(简称AUT)设备、机械化补口技术与装备等拥有自主知识产权的核心技术装备,不断突破,持续升级,有效解决了工程建设难题,抢占了行业制高点。

技术人员在电气室对电子元件进行电器组装

随着长输管道焊接技术的发展,管道检测技术也在日益进步。为了填补我国技术空白,发展具有自主知识产权的高新技术,管道局建立了相控阵超声聚焦计算模型,实现了超声声束的精准控制,在无损检测技术研发方面打破了国际技术垄断。自主研发的新一代AUT检测设备经过了-30℃低温测试,在国内多个管道工程建设中全面替代了进口产品,达到国际同类产品先进水平。

相关负责人表示,如今管道局坚持围绕产业链部署创新链、依靠创新链提升价值链,构建了从规划、科研、咨询、勘察、设计、采办、施工、机械制造到投产运营、维修维护、技术保障的完整产业链,推动了中国油气管道建设行业技术发展。

CPP900在中俄东线一线施工中正在进行管口组对

据了解,管道局拥有国内唯一的长输管道工程勘察设计咨询专业设计院和国内管道行业唯一的油气管道输送安全国家工程研究中心。在多年探索实践后,还掌握了陆上和海洋管道、氢气和天然气掺氢管道、大型液氢储罐、油气储库设计建设、检测及维抢修,二氧化碳集输处理、封存、超临界输送管道设计建设,管道通信及自动化控制系统设计安装,大型管道复杂地区施工及配套装备制造,液化天然气净化、液化、储存、接收站设计建设,油田地面集输和炼化装置设计安装等核心技术。“十三五”以来共开展科研课题343项,累计研发投入超5.2亿元,获授权专利668件,取得工法95项,累计推广科研成果130余项。

责任编辑:牛淋淋